CCD視覺定位功能在激光焊錫產線的應用價值

CCD視覺定位功能在激光焊錫產線的應用價值

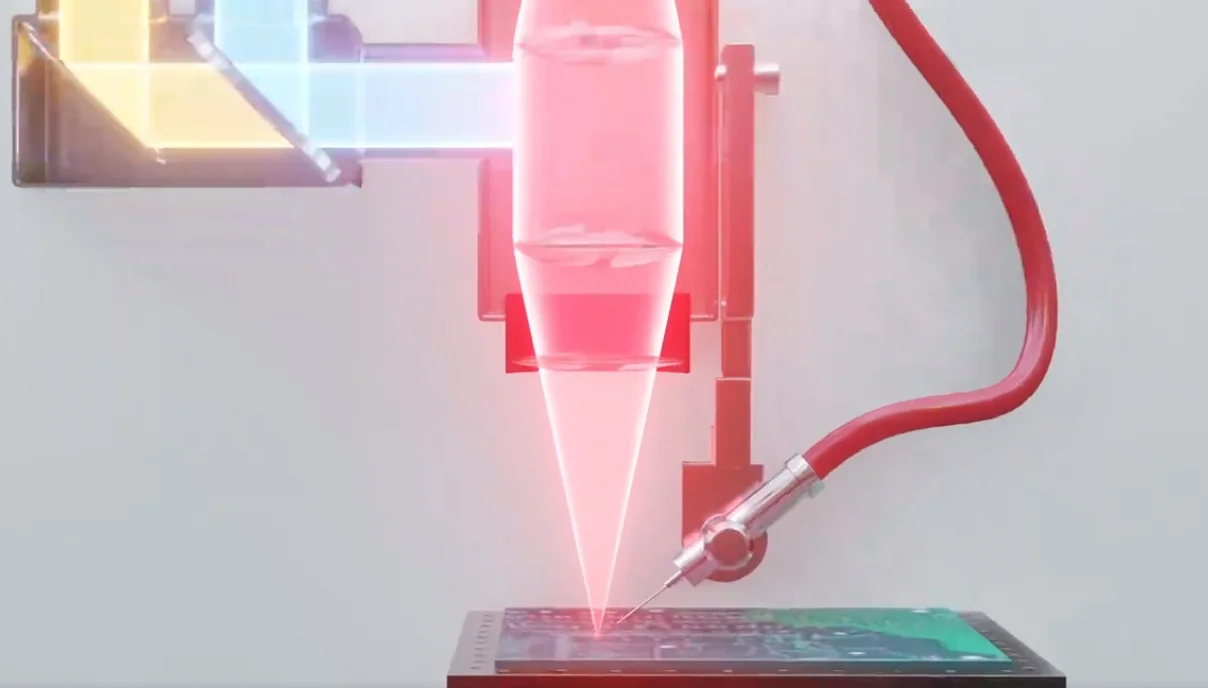

隨著電子制造行業對精密加工需求的不斷提升,自動激光焊錫技術因其高精度、非接觸性和熱影響小等優勢,逐漸成為微電子焊接領域的主流工藝。在這一技術中,焊點的精確定位是實現高質量焊接的核心前提。本文將從自動激光焊錫機的定位方式入手,重點解析CCD視覺定位技術的原理及其在自動化產線中的獨特價值。

一、自動激光焊錫機的常見定位方式

自動激光焊錫機的定位系統直接影響焊接精度和效率,目前主流的定位方式可分為以下幾類:

1. 機械定位

機械定位是通過預設的機械結構(如導軌、絲杠、伺服電機等)控制焊槍或工件的運動軌跡,實現定位。其優點是穩定性高、成本較低,但缺點也較為明顯:

? 靈活性差:需預先編程固定路徑,難以適應復雜多變的焊點布局。

? 精度受限:機械磨損或裝配誤差會累積,長期使用后定位精度下降。

? 適用場景單一:僅適合大批量、標準化產品的重復性加工。

2. 傳感器定位

通過光電傳感器、紅外傳感器或激光測距儀等設備實時檢測工件位置,動態調整焊槍坐標。此類方式在動態響應速度上優于純機械定位,但仍存在局限:

? 環境敏感:易受車間粉塵、油污或光線干擾,導致誤判。

? 適用范圍窄:僅能檢測特定特征(如邊緣或高度),無法處理復雜形狀或微小焊點。

3. CCD視覺定位

基于計算機視覺技術,通過高分辨率CCD相機采集工件圖像,結合圖像處理算法提取特征點坐標,并引導激光焊槍精準定位。CCD視覺定位的優勢使其成為當前自動化產線的首選方案,下文將重點分析。

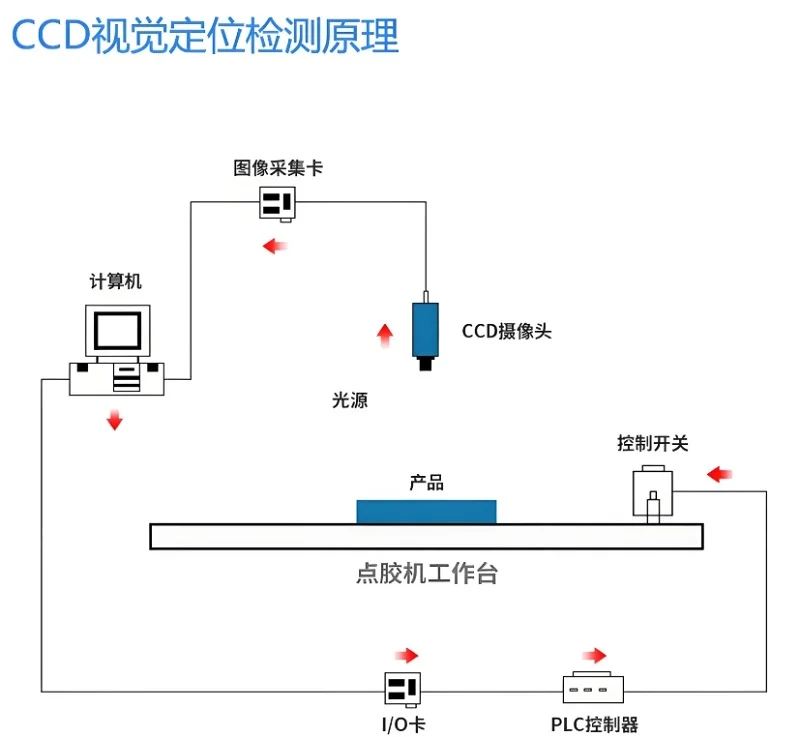

二、CCD視覺定位的技術原理與核心優勢

1. 技術原理

CCD(Charge-Coupled Device,電荷耦合器件)是一種光電轉換元件,可將光信號轉換為電信號。在自動激光焊錫機中,CCD視覺系統的工作流程如下:

① 圖像采集:通過工業相機拍攝工件的高清圖像。

② 圖像處理:利用算法(如邊緣檢測、模板匹配、深度學習)提取焊點位置、角度等信息。

③ 坐標轉換:將圖像坐標系與機械運動坐標系對齊,生成焊槍的運動指令。

④ 實時反饋:焊接過程中持續監控位置偏移,動態調整焊槍路徑。

2. CCD視覺定位的四大核心優勢

(1) 高精度與高適應性

CCD相機的像素分辨率可達微米級,配合亞像素算法,定位精度可控制在±5μm以內,滿足精密電子元件(如芯片、FPC柔性電路)的焊接需求。此外,視覺系統可通過軟件快速適應不同產品型號,無需重新設計機械結構,顯著提升產線柔性。

(2) 復雜環境下的魯棒性

通過多光源補償(如環形光、同軸光)和圖像增強算法,CCD系統能有效克服反光、陰影、表面紋理差異等問題。例如,在焊接帶有鍍層的金屬件時,系統可自動調節曝光參數,確保特征點清晰可見。

(3) 智能化糾錯能力

與傳統定位方式相比,CCD系統具備實時反饋與糾偏功能。例如,當工件因振動或熱變形發生偏移時,系統可立即識別并修正焊槍路徑,避免批量性不良品產生。

(4) 多任務協同能力

在高端產線中,CCD視覺系統可與其他模塊(如AOI自動光學檢測、機械臂)聯動,實現“定位-焊接-檢測”一體化流程。例如,焊接完成后,相機可直接對焊點質量進行初步篩查,減少后續質檢環節的人力投入。

三、CCD視覺定位在自動化產線中的應用價值

1. 提升生產效率

傳統機械定位需頻繁更換治具,而CCD系統通過軟件切換程序即可適配新產品,換線時間縮短70%以上。以手機主板焊接為例,一條產線可同時處理多款機型,顯著降低設備閑置率。

2. 降低綜合成本

減少人工干預:CCD系統可自動識別工件位置,無需人工校準,降低對熟練工人的依賴。

降低廢品率:動態糾偏功能將焊接不良率從傳統方式的3%~5%降至0.5%以下。

延長設備壽命:非接觸式定位減少機械部件的磨損,降低維護成本。

3. 推動智能化升級

隨著工業4.0的推進,CCD視覺定位成為實現數字化工廠的關鍵技術。例如,通過云端數據平臺,不同產線的定位參數可實時共享,優化生產工藝;結合AI算法,系統還能自主學習焊點特征,進一步提升定位效率。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~